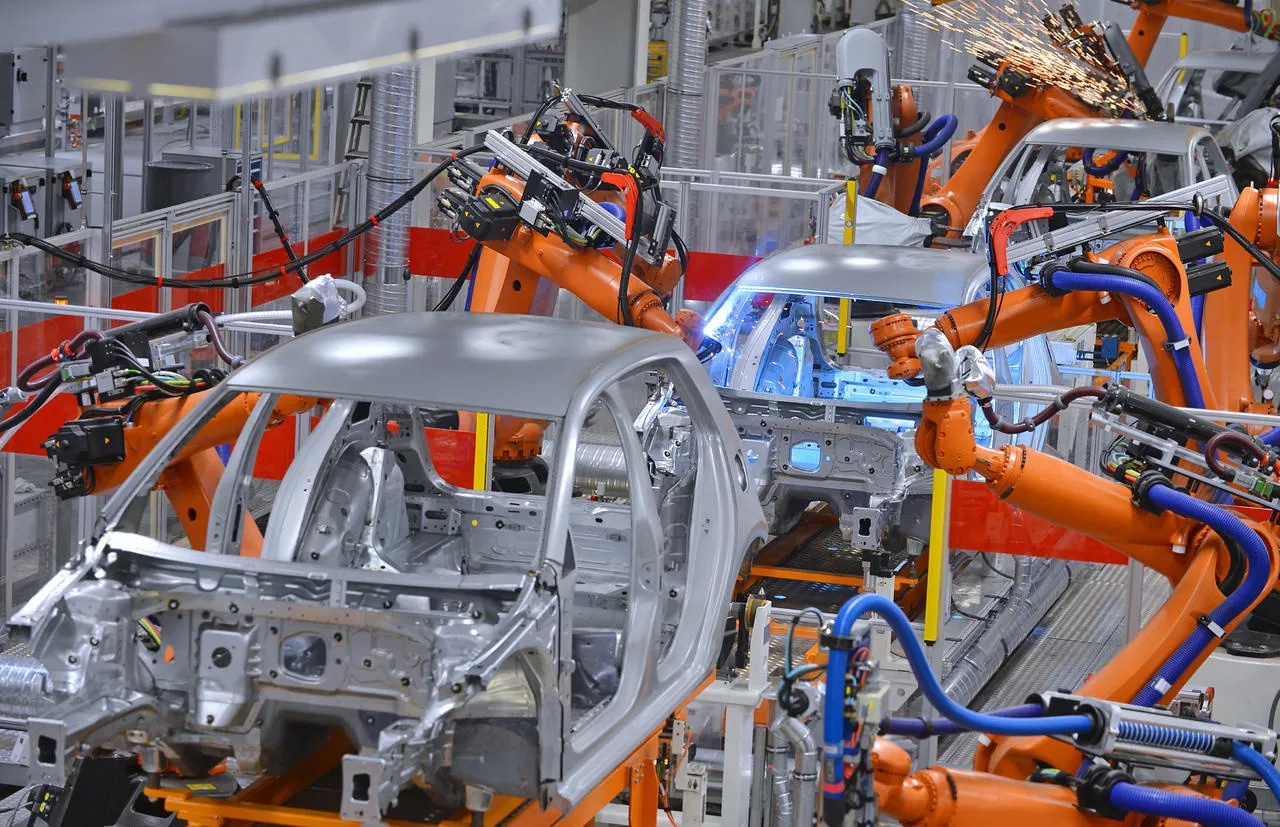

केस शेयरिंग - ऑटोमोबाइल फ्रेम वेल्डिंग प्रोजेक्ट

आज मैं आपके साथ जो मामला साझा करने जा रहा हूँ, वह ऑटोमोबाइल फ्रेम वेल्डिंग परियोजना है। इस परियोजना में, एक 6-अक्षीय हेवी-ड्यूटी वेल्डिंग रोबोट और उसकी सहायक प्रणाली का समग्र रूप से उपयोग किया जाता है। फ्रेम वेल्डिंग का काम लेज़र सीम ट्रैकिंग, पोजिशनर के समकालिक नियंत्रण, धुआँ और धूल शोधन प्रणाली, और ऑफ़लाइन प्रोग्रामिंग सॉफ़्टवेयर आदि का उपयोग करके पूरा किया जाता है।

परियोजना चुनौतियाँ

1. जटिल पथ योजना

समस्या: फ्रेम वेल्ड में 3D स्थानिक वक्रों के लिए टकराव-रहित टॉर्च पोजिशनिंग की आवश्यकता थी।

समाधान: ऑफलाइन प्रोग्रामिंग सॉफ्टवेयर (जैसे, रोबोटस्टूडियो) का उपयोग करके वर्चुअल सिमुलेशन ने टॉर्च कोणों को अनुकूलित किया, जिससे टीच पेंडेंट समायोजन के बिना 98% पथ सटीकता प्राप्त हुई।

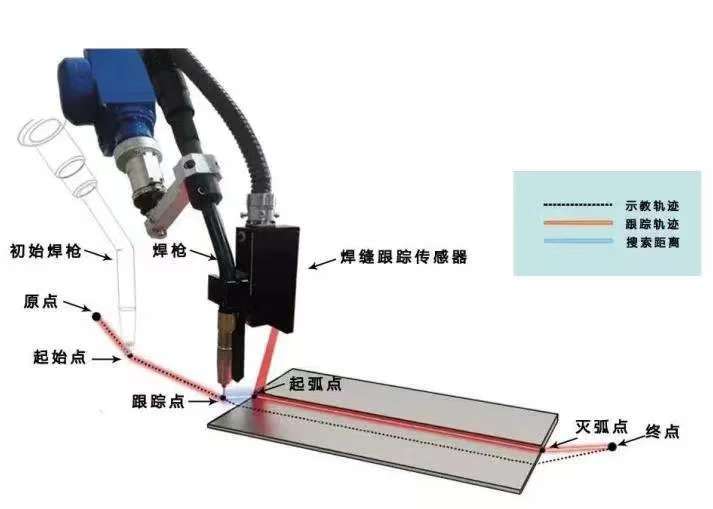

2. बहु-सेंसर समन्वय

समस्या: पतली प्लेट वेल्डिंग के कारण विरूपण हुआ, जिसके कारण वास्तविक समय पैरामीटर समायोजन की आवश्यकता पड़ी।

सफलता: लेज़र ट्रैकिंग + आर्क सेंसिंग फ्यूजन तकनीक हासिल की गई±0.2 मिमी सीम सुधार सटीकता.

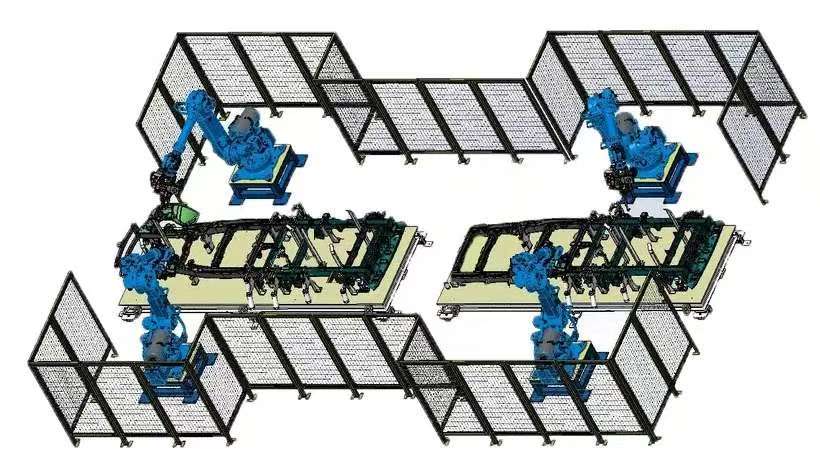

3. सुरक्षा प्रणाली डिजाइन

चुनौती: सुरक्षा बाड़ और प्रकाश पर्दों को मैन्युअल हस्तक्षेप (जैसे, पुनः कार्य) के साथ एकीकृत करने के लिए जटिल तर्क।

नवाचार: दोहरे मोड (ऑटो/मैनुअल) सुरक्षा प्रोटोकॉल ने मोड-स्विचिंग समय को <3 सेकंड तक कम कर दिया।

परियोजना की मुख्य विशेषताएं

1. अनुकूली वेल्डिंग एल्गोरिदम

धारा-वोल्टेज फीडबैक के माध्यम से गतिशील तार फीड समायोजन ने वेल्ड प्रवेश भिन्नता को ±0.5 मिमी से ±0.15 मिमी तक कम कर दिया।

2. मॉड्यूलर फिक्सचर डिज़ाइन

त्वरित-परिवर्तन फिक्स्चर ने 12 फ्रेम मॉडलों के बीच स्विच करना संभव बना दिया, जिससे सेटअप समय 45 मिनट से घटकर 8 मिनट रह गया।

3. डिजिटल ट्विन एकीकरण

डिजिटल ट्विन प्लेटफॉर्म के माध्यम से दूरस्थ निगरानी से विफलताओं (जैसे, नोजल का बंद होना) की भविष्यवाणी की गई, जिससे समग्र उपकरण प्रभावशीलता (OEE) 89% तक बढ़ गई।

पोस्ट करने का समय: 19-अप्रैल-2025